|

本教程为行为建模的第一部分,第二部分内容见下贴 行为建模(BMX)基础教程

by sgjunfeng 1、行为建模技术概述

1.1什么是行为建模

1.2行为建模的步骤

2、创建分析特征

2.1测量

2.2模型分析

2.3几何分析

2.4自定义分析—UDA

2.5关系

3、敏感度分析

4、可行性/优化分析

5、行为建模实例一——动平衡问题

6、行为建模实例二——容积,刻度问题(含用户自定义分析UDA)

1、行为建模技术概述

1.1什么是行为建模

20 世纪60 年代在计算机广泛应用的基础上发展起来了一项新的技术—优化设计,它能大大的缩短设计周期,使设计精度得到显著提高,并且可以设计出用传统的设计方法所无法达到的最优方案。而行为建模(Behavioral Modeling)正是在Proe软件中引入优化设计的功能,其目的是使CAD软件不但能用于造型,更重要的是能用于智能设计,寻找最优的解决方案。同时它也是一种参数化设计分析工具,在特定设计意图和设计约束前提下,经一系列测试参数迭代运算后,可以为设计人员提供最佳的设计建议。

Pro /E的行为建模模块可以对模型进行多种分析,并可将分析结果回馈到模型,并修改设计。它通过把导出值(如质量分布)包含到参数特征中,再反过来使用它们控制和生成其它模型的几何图形。

举例来说,如果要设计一个容积为200ML的杯子,常规做法是先一一计算出杯子的相关尺寸,然后再进行建模。而有了行为建模后,就可以先大致确定杯子的一些尺寸,确定变量(即可变化的尺寸),然后使用优化设计的方法对建立的模型进行优化,改变相关尺寸,最终使杯子的容积为200ML(设计目标)。

1.2行为建模的步骤

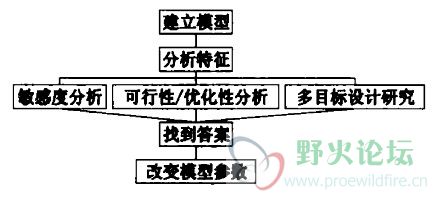

使用行为建模技术,首先要创建合适的分析特征,建立分析参数,利用分析特征对模型进行如物理特性、曲线性质、曲面性质、运动情况等测量。接下来,定义分析目标,通过分析工具产生有用的特征参数,经系统准确计算后找出最佳答案。其具体过程如下图1所示。

分析特征属于基准特征的一种,其目的是对要设计优化或是可行的参数进行分析。分析模型的物理特性、曲线特性、曲面特性模型运动特性等,是行为建模前的关键一步。

敏感度分析可以用来分析模型尺寸或模型参数在指定范围内改变时,多种测量数量(参数)的变化方式。其结果体现为每一个选定的参数得到一个图形,把参数值显示为尺寸函数。

可行性研究与最优化分析可以使系统计算出一些特殊的尺寸值,这些尺寸值使得模型能够满足某些用户指定约束,并且系统会从中寻找出可行的最佳的解决方案。

多目标设计研究是专门用来处理因大量设计变量与设计约束相矛盾时,产生众多设计目标的情况,它能够寻找出为数不少的解决方案,因而可避免使用可行性/最佳化时所发生的局部解。

2、创建分析特征

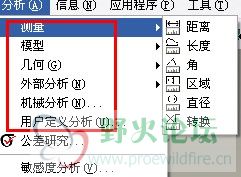

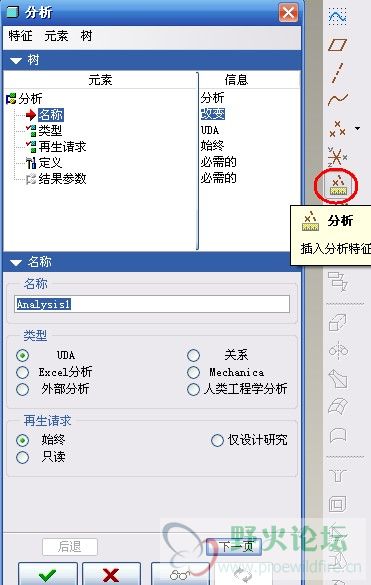

从以上行为建模的步骤中可以看出,要进行行为建模,首先要对模型进行分析,建立分析特征,分析特征是属于基准特征的一种。要建立分析特征,可单击主菜单分析或工具栏来建立各种分析特征。常用的分析特征类型有测量、模型、几何、外部分析、机械分析、用户自定义分析、关系等。

2.1测量

使用测量功能在模型上进行测量动作,并且可将此测量结果建立为可用的参数进而产生分析基准,并且在模型树种显示。注意:并不是所有的分析类型都支持特征创建。

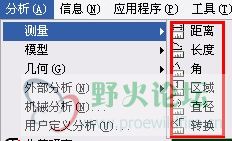

单击主菜单分析—测量,使用下列命令之一测量模型几何:

- 距离 (Distance):测量两个图元之间的距离。

- 长度 (Length):测量曲线或边的长度。

- 角度 (Angle):测量两图元间的角度。

- 面积 (Area):测量所选曲面、面组小平面或整个模型的面积。

- 直径 (Diameter):测量曲面的直径。

- 转换 (Transform):显示指向第二个坐标系的注释,生成一个包含两个坐标系之间的转换矩阵值的转换文件。

注意:在"组件"模式下,所有测量都是以未分解的组件距离为基础的。分解组件只影响组件元件的视图。

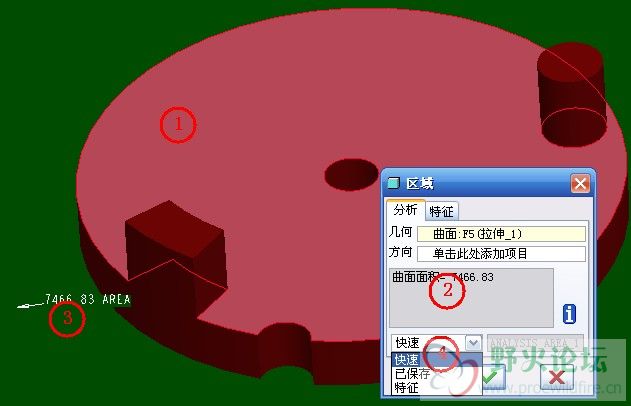

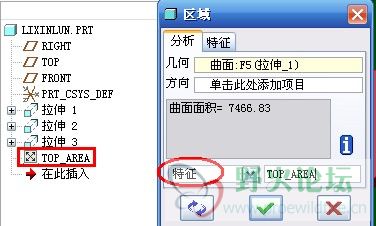

如测量如图所示零件上表面的面积,并建立分析特征。

(1) 单击主菜单分析—测量—区域,打开区域对话框。

(2) 鼠标单击选择零件上表面①,此时在区域对话框中将显示上表面的面积为7439.60②,同时,绘图区也显示该数值③。也可在该对话框中的方向参照收集器中添加一个方向参照,此时将测量选择的曲面在该方向的投影面积。

在该对话框的底部分析类型(上图④)下来列表框中有三种类型可供选择:

- "快速"(Quick):做出选取时实时显示选取的结果,但不保存分析的结果。

- 已保存 (Saved):将分析与模型一起保存。此时,保存的分析将在 Pro/ENGINEER 图形窗口中动态显示,改变几何时,分析结果同时自动更改。可在主菜单分析—保存的分析(Saved Analysis) 对话框中显式、隐藏或删除保存的分析结果。

- 特征 (Feature):将测量结果保存为新特征。新特征将在模型树中显示。可为分析特征创建参数和基准。

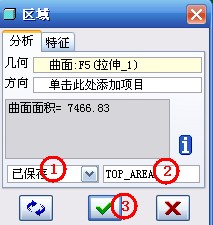

(3) 在分析类型中选择“已保存”①,分析名称更改为“TOP_AREA” ②,单击确定③。

(4) 此时零件上表面的面积将动态显示在Proe图形窗口中,更改零件尺寸,该分析结果也将自动更改。

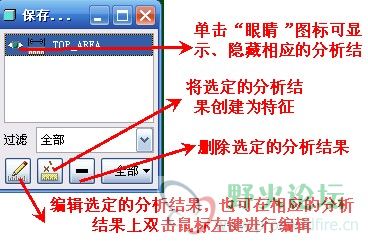

(5) 单击主菜单“分析”—“保存的分析”,打开“保存的分析”对话框,在该对话框中可对已保存的分析结果进行编辑,显式、隐藏、删除选定的分析结果或将已保存的分析结果创建为特征。

在步骤三中也可将分析类型改为“特征”,名称同样为“TOP_AREA”,此时将创建名为“TOP_AREA”的新特征,并在模型树中显示。

2.2模型分析

使用模型分析功能可在模型上进行各种物理量的计算,并且可将次结果建立为可以的参数进而产生基准,并在模型树中显示。

单击主菜单“分析”—“模型”,可进行下列类型的模型分析:

质量属性 (Mass Properties):计算零件、组件或绘图的质量属性。

X-截面质量属性 (X-Section Mass Properties):计算剖面的质量属性。

单侧体积 (One-Sided Volume):计算模型在某指定平面一侧的体积。在“零件”和“绘图”模式下,可以使用“单侧体积”类型分析。

配合间隙 (Pairs Clearance):计算在模型中两个对象或图元 (子组件、零件、曲面、缆或图元的任意组合) 间的间隙距离或干涉。

全局间隙 (Global Clearance):计算模型的每个零件或子组件间的间隙。

体积干涉 (Volume Interference):验证所选封闭面组不受任何干涉。

全局干涉 (Global Interference):显示模型中每个零件或子组件之间干涉的有关信息 (在一个绘图或组件中)。

短边 (Short Edge):计算所选零件或元件中的最短边的长度,并确定模型中有多少边比指定长度短。

边类型 (Edge Type):确定用于创建所选边的几何类型。

厚度 (Thickness):检测零件的厚度是否大于最大值和/或小于最小值,并计算厚度检测的面积。

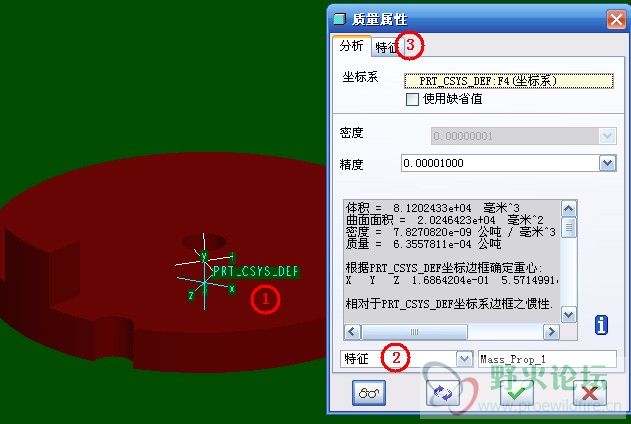

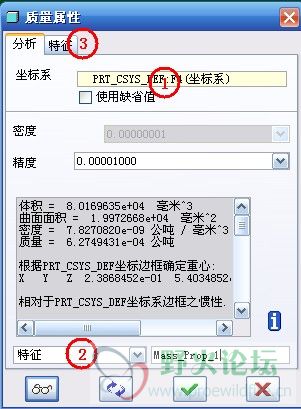

示例:对下图所示零件进行质量分析,并确定重心位置。

(1) 单击主菜单“分析”—“模型”—“质量属性”,打开质量属性对话框。

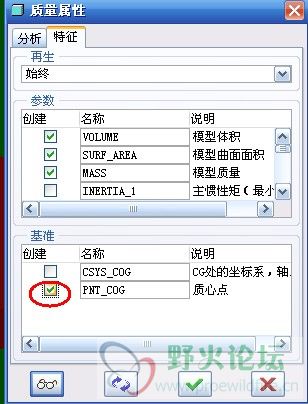

(2) 选择坐标系①,将分析类型改为“特征”②,单击“特征”选项卡③。

(3) 在基准列表框中勾选“质心点”复选框。

(4) 确定后将创建一个质量分析特征,同时,该零件的重心点将显示在绘图区域。

2.3几何分析

几何分析包括曲线和曲面分析,主要用于曲面建模。

单击主菜单“分析”(Analysis)—“几何”(Geometry)可执行以下分析:

二面角 (Dihedral Angle):显示共用一条边的两个曲面的法线之间的夹角。这在计算相邻曲面期间检查连续性很有用。

点 (Point):计算在曲面上的基准点或指定点处的法向曲率向量。分析并报告在曲线或边上的所选点处的曲率、法线、切线、二面角边点和半径。也可指定坐标系。

半径 (Radius):显示曲面的最小半径。半径等于 1/曲率。

曲率 (Curvature):计算并显示曲面的曲率。从数学的角度来说,曲率等于 1/半径。

偏移 (Offset):显示所选曲面组的偏移。

偏差 (Deviation):显示从曲面或基准平面到其要测量偏差的基准点、曲线或基准点阵列的偏差。

剖面 (Sections):计算曲面的连续性,尤其是在共享边界上的曲面连续性。

着色曲率 (Shaded Curvature):计算并显示曲面上每点处的最小和最大法向曲率。系统在显示曲率的范围内分配颜色值。光谱红端和蓝端的值分别表示最大和最小曲率。

拔模 (Draft):分析零件设计以确定对于要在模具中使用的零件是否需要拔模。显示草图的彩色出图。

斜度 (Slope):彩色显示相对于零件上的参照平面、坐标系、曲线、边或基准轴的曲面的斜率。

反射 (Reflection):显示从指定的方向上查看时描述曲面上因线性光源反射的曲线。反射分析是着色分析。要查看反射中的变化,可旋转模型并观察显示过程中的动态变化。

阴影 (Shadow):显示由曲面或模型参照基准平面、坐标系、曲线、边或轴,投影在另一曲面上的阴影区域的彩色出图。

2.4自定义分析—UDA

UDA—User-Defined Analysis 为用户自定义分析的意思,当系统所默认提供的分析功能无法满足时,可以自行组合实体、曲面、分析等特征,并形成一个局部群组来完成所要的分析工作。

UDA的组成原则如下:

 必须定义为局部群组。

 域点必须为该局部群组的第一个成分。

 可加入实体、曲面、基准等特征。

 必须有一个分析特征作为该局布局组的最后一个成份

由上可知,UDA的局部群组是以域点为首,分析特征为尾,再加入实体、曲面、基准特征于其中,同时,允许再次取用已完成的UDA,并且能控制该UDA 分析结果的显示与否。

2.5关系

可以使用关系式来定义分析特征中的一些参数。

分析特征参数调用的格式为:

参数名称:fid_特征名称

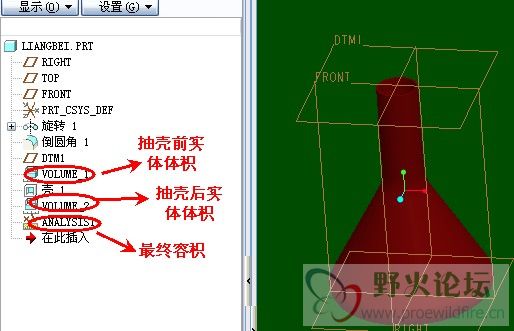

如下图所示的容器,其容积等于抽壳前的实体体积减去抽壳后的实体体积。

大致步骤如下:

在抽壳特征前添加一个分析特征,用于测量抽壳前实体体积,特征名称为volume_1,然后在抽壳后添加一个分析特征,用于测量抽壳后的实体体积,特征名称为volume_2,最后添加一个分析特征,使用关系式:

volume=one_side_vol:FID_VOLUME_1-one_side_vol:FID_VOLUME_2

上述关系式中,volume表示用户自定义的参数,表示该容器容积。

VOLUME_1表示测量抽壳前实体体积的特征名称。

one_side_vol:第一个one_side_vol表示分析特征VOLUME_1的参数,第二个one_side_vol表示分析特征VOLUME_2的参数。使用单侧体积测量,其默认参数为one_side_vol。

常用分析的一些默认参数见下表:

项目

| 默认参数名称

| 参数说明

| 项目

| 默认参数名称

| 参数说明

| 测量

| LENGTH

| 长度

| 剖截面质量属性

| XSEC_ARER

| X截面面积

| DISTANCE

| 距离

| XSEC_INERTIA_1

| 主惯性矩_最小

| ANGLE

| 角度

| XSEC_INERTIA_2

| 主惯性矩_最大

| ARER

| 面积

| XSEC_XCG

| 质心的X值

| DIAMETER

| 直径

| XSEC_YCG

| 质心的Y值

| 质量属性

| VOLUME

| 体积

| XSEC_IXX

| 惯量XX

| SURF_ARER

| 表面积

| XSEC_IYY

| 惯量YY

| MASS

| 质量

| XSEC_IXY

| 惯量XY

| INERTIA_1

| 主惯性矩(最小)

| 单侧体积

| ONE_SIDE_VOL

| 单侧体积

| INERTIA_2

| 主惯性矩(中间)

| 配合间隙

| CLEARANCE

| 最小间隙

| INERTIA_3

| 主惯性矩(最大)

| INTERFERENCE_STATUS

| 干涉状态(0或1)

| XCOG

| 重心的X坐标

| INTERFERENCE_VOLUME

| 干涉体积

| YCOG

| 重心的Y坐标

|

|

|

| ZCOG

| 重心的Z坐标

|

|

|

| MP_IXX

| 惯量XX

|

|

|

| MP_IYY

| 惯量YY

|

|

|

| MP_IZZ

| 惯量ZZ

|

|

|

| MP_IXY

| 惯量XY

|

|

|

| MP_IXZ

| 惯量XZ

|

|

|

| MP_IYZ

| 惯量YZ

|

|

|

| ROT_ANGL_X

| 重心X轴角度

|

|

|

| ROT_ANGL_Y

| 重心Y轴角度

|

|

|

| ROT_ANGL_Z

| 重心Z轴角度

|

|

|

|

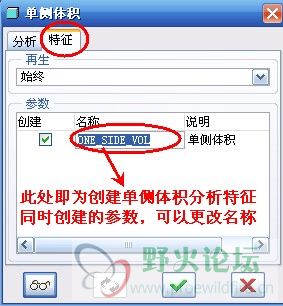

以上参数只是缺省时的参数,无须记忆,用户可以自己更改。如下图,测量零件单侧体积时,如选择新建分析特征,则在特征选项卡中可查看要创建的参数,也可以更改参数名称。

3、敏感度分析

敏感度分析可以用来分析当模型某一尺寸或参数在指定范围内改变时,连带引起分析特征的改变情况,利用X-Y图形来显示影响程度。

敏感度分析能在较短时间内,让设计师知道哪些尺寸与设计目标存在较明显的关联性。

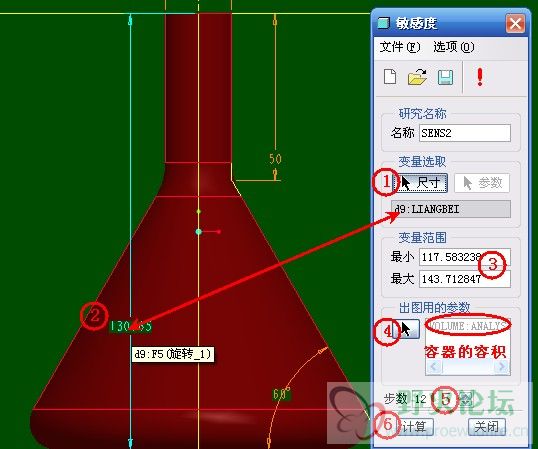

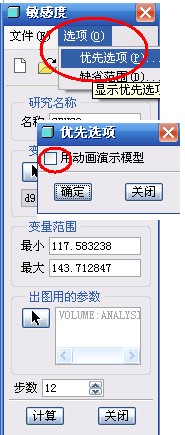

如图所示,要研究容器的高度尺寸对容积的影响,可按以下步骤操作:

(1) 单击主菜单“分析”—“敏感度”分析,弹出敏感度对话框。

(2) 单击尺寸按钮①,选择零件高度尺寸②,系统自动将该尺寸范围增大③,默认为10%,然后单击出图用的参数下的箭头按钮④,在下拉列表框中选择容器容积参数,设置步数为12⑤,单击计算⑥。

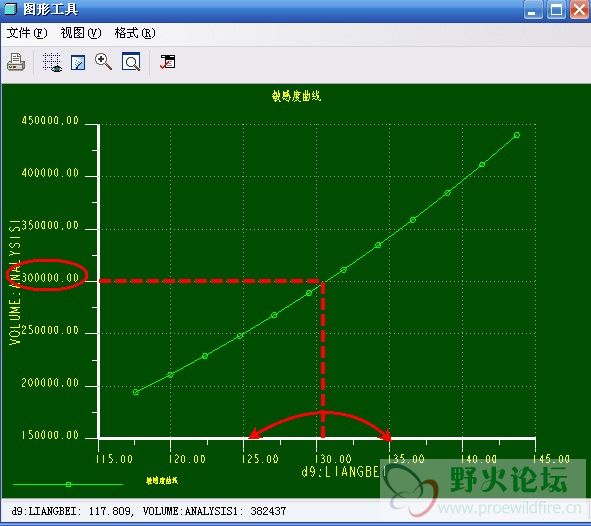

(3) 接下来弹出图形工具对话框,如下图所示。该图形描述了容器容积和高度尺寸之间的变化关系,X坐标表示容器高度尺寸,Y轴表示容器容积。从图中可以看出,当零件容积为3e5时,高度尺寸大致在125到135之间。

灵敏度对话框中“变量选取”区域“尺寸”按钮的作用是指定尺寸变量;其尺寸的变量变化范围可以在“变量范围”选项区域中的“最小”、“最大”文本框中填写;在“出图用的参数”选项区域中,可以选择与尺寸变量相关的模型;在“步数”选项中,可以选择变量的步幅值。

灵敏度分析的目的是在所选定的尺寸变化范围之内,分析相关的变化情况,其结果是一张坐标图,坐标图中的X轴表示尺寸变量,Y轴表示与尺寸变量相关的模型的变化情况。可以将该图形输出为Excel格式或图表格式。

为了能动态地显示在变量尺寸变化的过程中,与之相关的模型的变化情况,可以以动画的形式来显示敏感度分析的整个过程。

设置方法如图:在敏感度对话框中单击选项—优先选项,在弹出的优先选项对话框中勾选“用动画演示模型”。此时,单击敏感度对话框中的计算按钮,模型就会动态的发生变化。

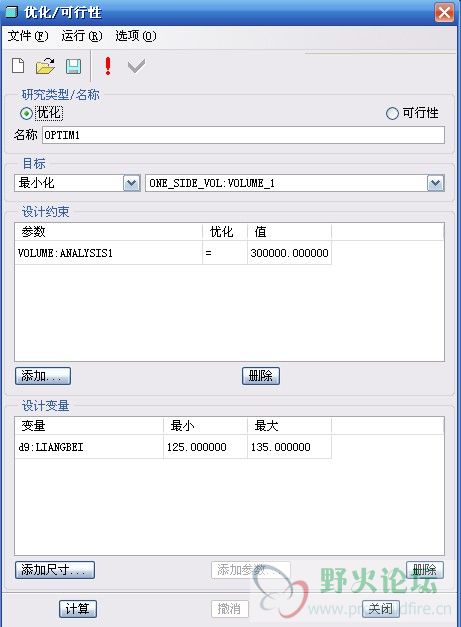

4、可行性/优化分析

敏感度分析的缺点是只能改变一个尺寸或参数,并且不能自动更改模型,如果可变的量不止一个,就需要用到可行性/优化分析了。

单击主菜单分析—可行性/优化,即可打开可行性/优化对话框,如下图:

在该对话框中,可行性与优化的区别是:可行性研究实际就是分析模型在给定的变量范围内是否有可能达到我们的目标参数值,对于多个变量同时参与的模型,可能有多种参数的组合可以达到我们的目标参数,但软件一旦找到其中的任一种组合,便会认定目标可行并停止计算,换句话说,可行性分析就想从一个多解方程中找到一个解便结束了,而最优化研究则会从这些所有的解中找到一个最佳的。

在该对话框中,有三大类变量,设计目标、设计约束和设计变量。只有当研究类型改为“优化”时,目标选项才有用。设计目标表示最终的优化目的,可以使相应的目标函数最大化、最小化,或绝对值最大化、最小化。设计约束用来体现优化的边界条件,可能是单一的值,也可能是只有上限或下限。设计变量即自变量,优化结果的取得就是通过改变设计变量的数值来实现的,每个设计变量都有上下限,它定义了设计变量的变化范围。

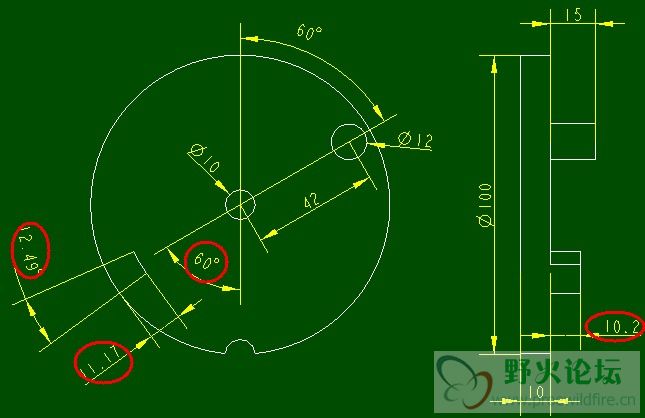

5、行为建模实例一——动平衡问题

设计目标:飞轮必须符合静态平衡,在不转动的时候以手动方式旋转值任意位置,都可固定,不会因重力而旋转,即中心和旋转轴重合。

如下图所示飞轮,在上面安装了一个零件(简化为圆柱),因结构需要开了个缺口(简化为半圆)。由于飞轮要高速旋转,所以必须要动平衡。

题目要求:要实现动平衡,求出在总质量最小状态下配重的最佳位置和大小尺寸(配重的尺寸有四个)。为简化题目,假设所有零件同材质。

(1) 打开配套文件crank_shaft_opt_i。

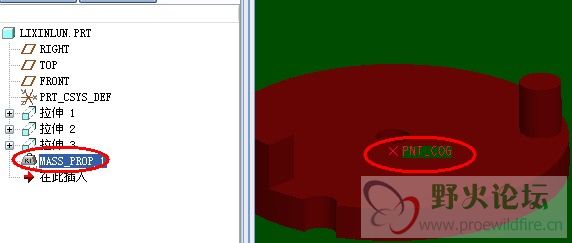

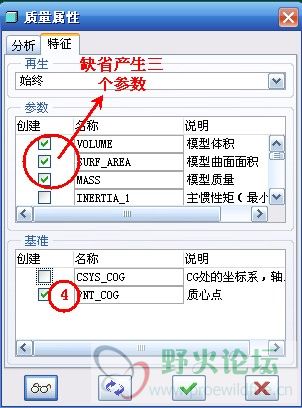

(2) 建立分析特征,单击主菜单“分析”—“模型”—“质量属性”,打开质量属性对话框,在模型树选取缺省的坐标系PRT_CSYS_DEF①,即可测量出该模型的相关质量属性。更改分析类型为特征②以创建新的特征,然后单击选项卡“特征”③。由下图可见,该分析特征包含三个参数,分别是体积、表面积和质量。勾选基准列表框中质心点前的复选框④,创建质心点。

(3) 确定后,即可在模型树创建一个新的分析特征MASS_PROP_1,同时在绘图区创建一个基准点表示质心位置。如下图

(4) 建立分析特征,测量质心点到旋转轴之间的距离。单击主菜单“分析”—“测量”—“距离”,弹出距离对话框,起始位置选择上一步创建的质心点①,至点选择旋转轴A_5②,分析类型改为“特征”③。确定。此时在模型树上将创建一个名为ANALYSIS_DISTANCE_1的分析特征。由下图可见,质心和旋转轴之间的距离当前为:0.437904。

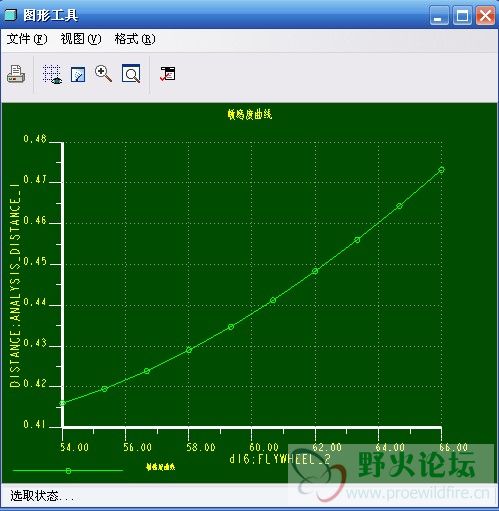

(5) 敏感度分析。单击主菜单“分析”—“敏感度分析”,弹出敏感度分析对话框,单击变量选取下的尺寸按钮①,选择角度尺寸60(d16)②,变量范围缺省最小54,最大66③,单击出图用的参数下的箭头按钮④,在弹出的对话框中选择DISTANCE:ANALYSIS_DISTANCE_1⑤,确定,单击计算按钮⑥。

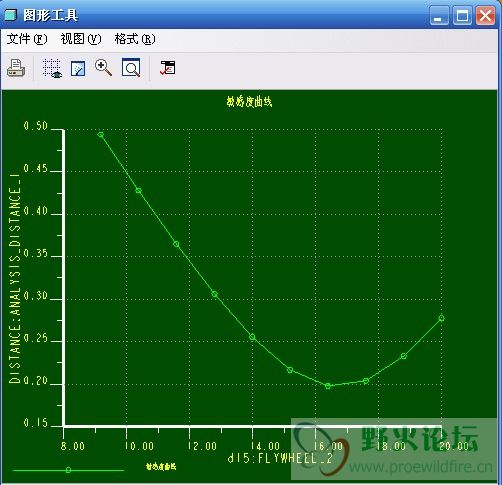

(6) 系统弹出图形工具对话框,由下图可见,在变量变化范围内并未达到质心点到旋转轴之间的最小距离。

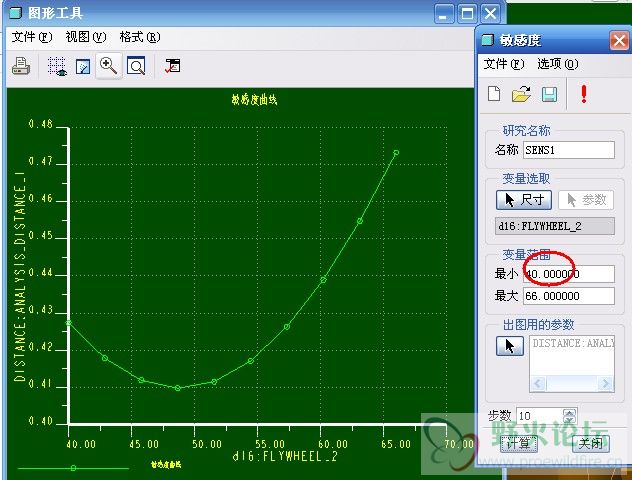

(7) 将变量范围最小值改为40,再次单击计算按钮, 在弹出的图形工具对话框中可见,当角度约为48度时,质心点到旋转轴之间的距离最小。

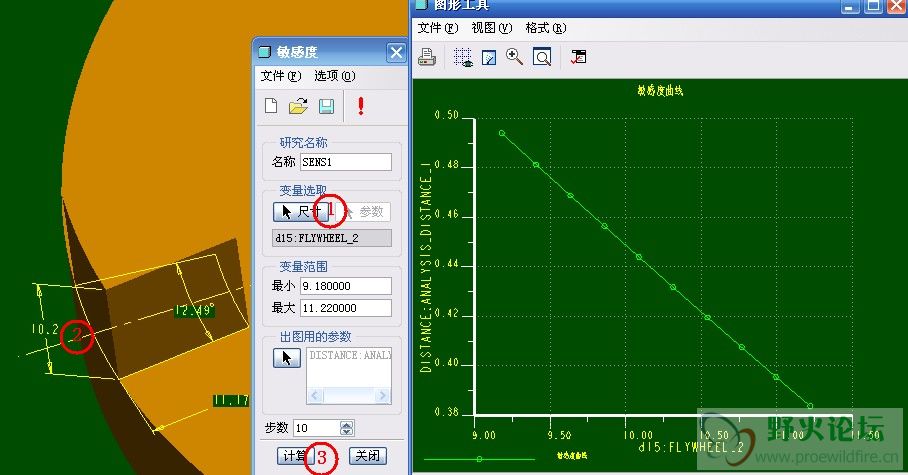

(8) 再次单击变量选取下的尺寸按钮①,选择高度尺寸10.2(d15)②,变量范围缺省最小9.18,最大11.22,其余不变,单击计算按钮③。在弹出的图形工具中可见,在变量变化范围内并未达到质心点到旋转轴之间的最小距离。

(9) 将变量范围最大值改为20,再次单击计算按钮, 在弹出的图形工具对话框中可见,当高度尺寸d15约为16时,质心点到旋转轴之间的距离最小。

(10) 同理,确定的尺寸d17(11.17)的最大范围为30,d18(12.49)的最大范围为25。

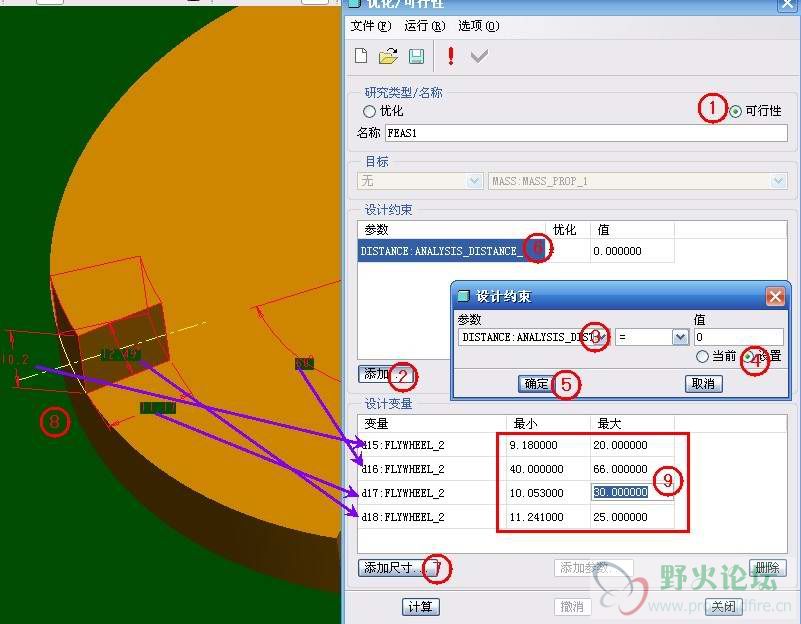

(11) 可行性分析。单击主菜单“分析”—“优化/可行性”,弹出优化/可行性对话框,在研究类型/名称区域勾选可行性单选框①,单击设计约束区域下的添加按钮②,在弹出的设计约束对话框中单击参数下拉列表框,选择DISTANCE:ANALYSIS_DISTANCE_1③,单击设置按钮④,将值设为0。确定⑤,将参数DISTANCE:ANALYSIS_DISTANCE_1添加到设计约束列表中⑥。然后单击设计变量下的添加尺寸按钮⑦,在绘图区域选择尺寸d15、d16、d17、d18⑧,将配种的四个尺寸添加的设计变量区域,同时更改每个变量的变化范围⑨(此处变量范围最好和我设的一致,否则结果可能会有偏差)。

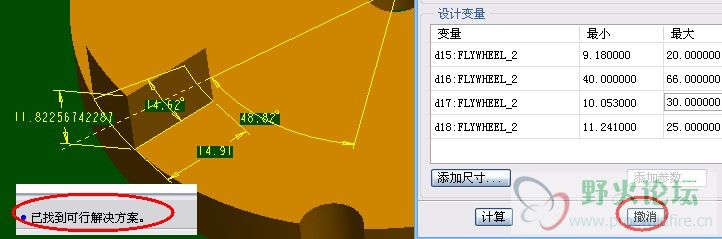

(12) 设置好后单击计算按钮,稍等片刻,计算完成后,信息区提示“已找到可行解决方案”,同时配重的尺寸已经发生变化。因为使用的是可行性,所以此时找到的一组解并不是最优解,单击撤销按钮,撤销尺寸的变化。

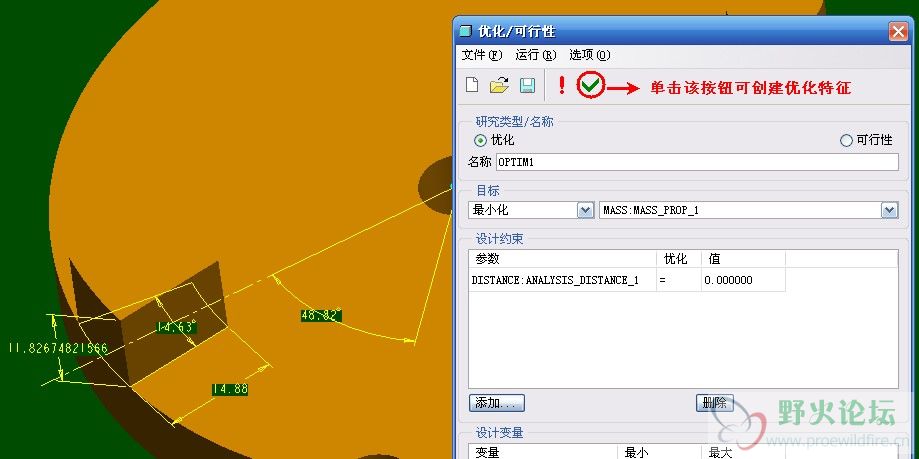

(13) 将研究类型/名称改为“优化”①,在目标区域选择最小化②,变量选择MASS:MASS_PROP_1③。

(14) 单击计算按钮,当计算完成后信息栏提示“此部件优化成功”。单击“创建优化特征”按钮,创建一个优化特征。

优化后的尺寸为d15—11.8267、d16—48.82、d17—14.88、d18—14.63。

讨论:

在该题目中,敏感度分析的目的是找到相应尺寸的合理变化范围,但是注意该范围只是当仅有该尺寸一个变量的情况下得到的,所以并不是很合理,应适当扩大变量范围。

使用优化/可行性分析时,系统所寻求的解答,属局部解,也就是局部最大值/最小值,为避免发生局部解,应使用多重目标设计研究。

存在问题:

在本题中,如果在优化后的基础上再次按相同的条件再次进行优化,将会得到另外一组不同的解,如果多次单击优化/可行性对话框中的计算按钮,每次优化的结果可能都不相同,大约优化十几次以后,结果最终固定下来,不再发生变化。但是,如果更改变量变化范围的话,结果还会发生变化。原因是不是就是因为使用优化/可行性分析时,系统找到的是局部解,如果不用多重目标设计研究,有没有更好的方法。本题如何使用多重目标设计研究来做。欢迎大家一起讨论,有知道的请发短消息告诉我,或发邮件:sgjunfeng@163.com。谢谢!!!!!

原因已找到,收敛精度问题 sgjunfeng

[ 本帖最后由 sgjunfeng 于 2009-9-10 11:24 编辑 ] |

苏公网安备 32039102000103号|站长QQ28016688

苏公网安备 32039102000103号|站长QQ28016688